Extraction de l'huile d'olive

L’extraction de l'huile d'olive est le processus industriel, réalisé dans un moulin à huile, dont l'objet est d'extraire l'huile des drupes de l'olivier. Ce processus comprend deux étapes fondamentales : la préparation de la pulpe (broyage) suivie de la séparation de la fraction huileuse des autres composants solides et liquides (extraction proprement dite).

Principes fondamentaux

L'huile d'olive proprement dite est contenue dans les lipovacuoles des cellules du mésocarpe (pulpe). Le processus prévoit donc l'extraction de la phase liquide des cellules, la séparation des fractions solides et la séparation de la fraction lipidique de la fraction aqueuse. L'huile d'olive « vierge » se distingue nettement des autres types d'huiles par deux caractéristiques : la matière première, constituée par la pulpe des olives, la méthode d'extraction, faite de processus de nature exclusivement mécanique.

L'extraction de l'huile vierge fait appel exclusivement au choc, à la pression, à la centrifugation, à la décantation, à la filtration, à la tension superficielle et au traitement mécanique des émulsions. Le recours au chauffage est admis, à des températures modérément élevées, afin d'augmenter le rendement en huile.

D'autres techniques prévoient l'emploi de méthodes physiques et chimiques. Cependant la réglementation et les normes de qualité imposent l'emploi exclusif de méthodes mécaniques pour la production d'huile dite « vierge ». L'huile obtenue par le recours à des méthodes chimiques et physico-chimiques est donc identifiée à des types de produits différents et distincts de l'huile vierge. Dans le cas de l'huile d'olive, les méthodes physiques et chimiques sont des processus secondaires mis en œuvre dans des installations distinctes, pour rectifier des huiles vierges non comestibles ou pour extraire la fraction lipidique des grignons.

Phases du processus

Les lignes de production par extraction mécanique diffèrent par les méthodes employées dans les différentes phases, il existe donc autant de types d'installations différentes. Outre leurs caractéristiques techniques, les installations se différencient de manière marquée par la capacité de production, le niveau de mécanisation, l'organisation du travail, le rendement qualitatif et quantitatif, les coûts de production. En général, toutes les installations comportent la succession de quatre phases fondamentales :

- opérations préliminaires : elles ont pour objet de préparer les olives à la suite du travail ;

- broyage: il a pour objet de briser les parois des cellules et d'en faire sortir les sucs. Le produit de cette phase est généralement appelé pâte ;

- extraction du moût d'huile : elle a pour objet de séparer la phase liquide, l'émulsion eau-huile, de la phase solide, les grignons. Ceux-ci sont composés des résidus solides des peaux, de la pulpe, des graines et des fragments des noyaux (grignons). L'émulsion eau-huile est généralement appelée moût d'huile ou parfois jus d'olives. En réalité, le moût contient aussi un résidu solide, le « dépôt », qui reste en suspension dans l'émulsion ;

- séparation de l'huile et de l'eau : elle a pour objet de séparer les deux composants du moût d'huile. Au cours de ce processus on sépare les deux phases liquides non miscibles et une grande partie des dépôts. On dénomme la phase aqueuse résiduelle les margines (pas d'utilisation au singulier).

Opérations préliminaires

Avant l'extraction proprement dite, les olives doivent être préparées, c'est l'objet des opérations préliminaires. Il s'agit d'opérations prenant place entre la récolte et le broyage réalisé initialement par le moulin à huile.

Tri

Il consiste en un nettoyage des olives pour les séparer de la terre, des petits rameaux et des feuilles. Cette opération peut se faire directement lors de récolte, sur le champ, ou bien, pour de petites quantités récoltées à la main, sur le sol dans un local de l'exploitation, avant la livraison ; ou encore au moment de la livraison aux moulins coopératifs. Le tri de quantités plus importantes s'effectue à l'aide de cribles statiques ou vibrants. Autrefois, certains laissaient une petite quantité de feuilles dans le but de donner à l'huile un arôme plus fruité.

Pesage

Il se fait au moulin à huile, au moment de la livraison. En Italie, la structure de la filière, constituée essentiellement de petites exploitations oléicoles qui livrent leur récolte à des moulins coopératifs ou qui opèrent pour le compte de tiers, fait que les quantités livrées sont généralement modestes (1 à 1,5 t au maximum). Le pesage se fait donc après le déchargement du véhicule de transport des cageots, palox et sacs.

Entreposage

Dans le cas de lots de faible importance, récoltés intégralement à la main, cette phase se déroule en partie dans l'exploitation oléicole dans le but d'atteindre les quantités nécessaires pour un cycle de traitement. Pour des lots plus importants, obtenus en général par des moyens mécanisés, les olives récoltées sont directement livrées au moulin à huile et entreposées dans un espace ou un local séparé (l'olivaio), voire directement dans un espace situé au départ de la ligne de traitement. Autrefois, on entreposait les olives en sacs de jute, actuellement on emploie des caisses ajourées ou des palox dans le cas de systèmes palettisés, en réduisant autant que possible l'épaisseur des couches pour améliorer l'aération des olives et prévenir les risques de fermentation.

Lavage

Il se fait par immersion des olives dans un bac d'eau ou, dans les installations modernes, dans des laveuses ad-hoc qui maintiennent l'eau en mouvement forcé pour améliorer le résultat de l'opération. Pour obtenir une huile de qualité, il est important dans cette phase que l'eau utilisée soit propre en la renouvelant fréquemment. Au terme de l'opération, les olives subissent un égouttage.

La qualité du produit final dépend des opérations finales, de l'état de conservation des olives et des délais. La conservation en tas importants, avec une aération insuffisante de la masse des olives et des délais de l'ordre de plusieurs jours, provoquent l'apparition de phénomènes de fermentation des olives qui modifient très rapidement les caractéristiques physico-chimiques et organoleptiques de l'huile, et entraînent une élévation de température. Le phénomène s'accentue dans le cas d'olives ayant subi des chocs lors de la récolte ou des attaques par la mouche de l'olivier. Les orientations actuelles sont les suivantes :

- entreposage des olives en milieu frais et suffisamment ventilé, en couches peu épaisses ;

- réduction des délais à trois heures au maximum à partir de la livraison.

Broyage

Le broyage constitue la première phase de l'extraction proprement dite. Les olives sont soumises à des actions mécaniques qui provoquent la rupture des parois cellulaires et des membranes entraînant la libération des sucs cellulaires et de l'huile. Cette action résulte du frottement des fragments de noyaux sur la pulpe, ou des chocs des dispositifs mécaniques en rotation à grande vitesse dans la masse de la pulpe. Le produit obtenu à l'issue de cette phase, dans la plupart des installations, est une pâte, la pâte d'huile, masse semi-fluide composée d'une fraction solide (fragments de noyaux, peaux et pulpe) et d'une fraction liquide (émulsion d'eau et d'huile).

Les systèmes utilisés sont fondamentalement de deux types.

Broyeurs à meules

La meule est un instrument employé depuis plusieurs millénaires, qui a subi de nombreuses modifications au fil des âges. Il existe des meules anciennes de diverses dimensions, coniques cylindriques ou cylindro-coniques. Les meules modernes fonctionnent toujours selon le même principe: l'action mécanique est exercée par la rotation d'une ou plusieurs grandes roues en pierre (généralement de granit) sur la masse travaillée. Contrairement à ce que l'on pourrait penser, la libération des sucs n'est pas provoquée par l'écrasement, mais par l'action de frottement des arêtes coupantes des fragments de noyau sur la pulpe des olives. Le rôle des roues est donc de concasser les noyaux et de malaxer la masse travaillée.

Autrefois, la meule était constituée d'une seule roue actionnée au moyen d'un bras attelé à un âne ou un cheval ; elle était d'un encombrement important pour permettre le mouvement circulaire de l'animal. La meule actuelle est mue par un moteur de cinq à douze kilowatts et est de dimensions relativement limitées, d'un encombrement de 10 à 25 m2. Elle se compose d'un bac à fond de granit ou d'acier et aux bords relevés et d'un ensemble de deux à six roues en granit à axe horizontal, et disposées par paires, à des écartements variant par rapport à l'axe vertical du bac. Le plan de roulement des roues est relevé de quelques millimètres par rapport au fond du bac et est réglable de manière à obtenir des fragments de noyaux de dimensions adéquates. En général le réglage du plan de roulement est adapté aux caractéristiques des noyaux de la variété d'olivier prédominante dans les environs du moulin. La meule est enfin munie de lames qui ont pour mission de racler la pâte qui adhère aux roues et d'améliorer le malaxage en repoussant la pâte sous les roues.

Le travail de la meule se fait avec une rotation lente, de douze à quinze tours par minute, et dure de vingt à quarante minutes. La quantité d'olives traitées en un cycle est de 2,5 à 3 quintaux, cette quantité donnant un volume de pâte correspondant à une charge de la presse hydraulique dans la phase d'extraction. Cette exigence s'impose moins dans le cas des installations qui recourent à d'autres systèmes d'extraction et, en général, la capacité de traitement est calculée de manière à intégrer la meule dans une installation d'extraction à cycle continu.

Broyeurs à marteaux, à couteaux et à disques

Les broyeurs entièrement métalliques sont les appareils préférés dans les installations modernes à cycle continu parce qu'ils intègrent parfaitement les exigences de l'automatisation. Ils se composent d'une série d'éléments métalliques tournant rapidement et munis d'arêtes vives, marteaux ou couteaux variant en nombre et en épaisseur ; leur vitesse de rotation est de 1 200 à 3 000 tours par minute. Ils sont mus par des moteurs d'une puissance de dix à quarante kilowatts. La rupture de la pulpe est causée par les chocs des dispositifs tournant à grande vitesse, et, également par l'action mécanique des fragments de noyaux. Les broyeurs à disques tournent moins rapidement. Le traitement se fait en des temps très brefs, de l'ordre de quelques secondes, et se prête bien à un fonctionnement en cycle continu avec chargement et déchargement automatisé. L'encombrement est de l'ordre de quelques mètres carrés.

Comparaison

Les deux systèmes présentent des avantages et des inconvénients.

L'écrasement classique entraîne un faible degré d'émulsion ce qui permet d'obtenir des rendements qualitatifs et quantitatifs plus élevés. La qualité est en outre améliorée avec un fruité plus intense parce que les temps de traitement permettent une action plus poussée des enzymes. L'oxydation de la pâte sous l'effet de l'exposition à l'air est un phénomène négatif résultant de la méthode d'extraction employée, toutefois si la meule est intégrée dans un système à cycle continu ou semi-continu la qualité du produit est généralement élevée.

Le broyage provoque un degré d'émulsion poussé entre eau et huile, offre des rendements quantitatifs plus faibles et rend indispensable le malaxage. La qualité du produit dépend beaucoup de la température à laquelle s'effectue la phase suivante de malaxage: un compromis entre rendement et qualité est nécessaire. Les avantages résident dans l'importante capacité de traitement horaire, dans l'automatisation intégrale du processus, et dans la parfaite intégration dans une installation à cycle continu.

Les huiles obtenues sont différentes, celles extraites par les broyeurs à meules sont généralement plus douces et dotées d'un fruité peu herbacé mais néanmoins complexe ; celles extraites par les broyeurs à marteaux ou à couteaux étant plus ardentes, plus amères, au fruité plus végétal. Un dégustateur expert est en mesure de discerner une huile produite à l'aide d'une meule, d'une autre produite par un broyeur à marteaux. Un choix judicieux peut être fait en prenant en compte le potentiel organoleptique de la variété d'olivier dominante, et la perception favorable qu'ont les clients du cliché du moulin à meules.

Malaxage

C'est une opération qui suit le broyage et a pour but de rompre l'émulsion entre l'eau et l'huile et faire agglomérer les particules d'huile en gouttes plus grosses, se séparant spontanément de l'eau de végétation.

Elle s'effectue dans un malaxeur, un bac en acier dans lequel des pales hélicoïdales en rotation maintiennent un lent mouvement de mélange de la pâte. L'action de malaxage rompt l'émulsion en améliorant ensuite le rendement en moût d'huile en vue de la phase suivante de l'extraction. Les modèles construits actuellement comprennent plusieurs malaxeurs disposés en série, souvent superposés pour limiter l'encombrement, et parfois en parallèle ; ils sont chargés mécaniquement, à l'aide d'un système hydraulique, de la pâte provenant du broyeur ou de la meule. Il existe en outre des malaxeurs-doseurs munis d'un système de distribution de la pâte sur des diaphragmes filtrants ; ils sont utilisés dans l'extraction par pression.

Cette phase a une grande importance pour déterminer le compromis convenable entre rendement quantitatif en huile et qualité: le réchauffage augmente l'efficacité du malaxage en permettant l'augmentation du rendement en huile, il influence toutefois défavorablement la qualité de l'huile au-delà d'une certaine température:

- dégradation du goût (goût de réchauffé) ;

- perte de substances volatiles et en conséquence du fruité ;

- intensification de l'oxydation ;

- moindre qualité diététique à cause des pertes en polyphénols, tocophérols et vitamine A.

Pour les huiles de grande qualité, le malaxage se déroule à froid ou bien en réchauffant modérément la pâte d'huile jusqu'à une température de 27 à 28 °C. Un rendement supérieur peut être obtenu en réchauffant la pâte jusqu'à 29 à 30 °C, mais il est déconseillé de dépasser 30 °C. Le règlement de l'Union européenne no 1019 de 2002 n'autorise de placer sur les étiquettes la mention à froid (en référence aux processus d'extraction) que si l'ensemble des opérations nécessaires à l'extraction s'est déroulé à une température inférieure ou égale à 27 °C.

L'efficacité du malaxage dépend en outre de la méthode utilisée pour le broyage. L'utilisation de meules crée un faible degré d'émulsion et par conséquent le malaxage à froid est suffisant pour obtenir un bon rendement en huile. Le broyage, sous l'effet de la grande vitesse de rotation des marteaux, crée en revanche une émulsion plus stable qui nécessite un réchauffage modéré de la pâte pour obtenir un rendement acceptable.

Le malaxage a une durée moyenne de vingt à quarante minutes, et le prolongement de l'opération n'a aucun effet sur le rendement en huile : il est donc à éviter car il allongerait la durée de contact de la pâte d'huile avec l'air, déterminant ainsi une plus forte oxydation. Le malaxage doit donc être interrompu quand la pâte cesse de tacher les mains et devient onctueuse au toucher. Les installations modernisées ont des systèmes automatiques de contrôle des phases.

Extraction de l'huile

Elle consiste en la séparation du moût d'huile et des grignons, fraction solide constituée par les fragments de noyau, des peaux et morceaux de pulpe. L'extraction est réalisée par divers systèmes qui font appel à des principes mécaniques de conception différente. En raison de ces différences le moût et le marc ont des caractéristiques différentes selon la méthode d'extraction employée, mais on doit mettre en évidence également de profondes différences dans l'installation, la qualité du produit, l'organisation du travail et dans la gestion elle-même. Les méthodes d'extraction se rattachent à trois types fondamentaux.

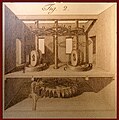

Extraction par pression

C'est la méthode ancienne, qui sépare le moût d'huile du grignon par une filtration sous l'effet de la pression. La pression est obtenue dans une presse hydraulique ouverte en disposant la pâte d'huile en couches minces alternées avec des disques en fibre, appelés scourtins, en une tour mobile. Le dispositif utilisé pour la construction de la pile consiste en un plateau circulaire en acier au bord légèrement relevé et profilé, monté sur un chariot pour la manutention. Au centre du plateau est inséré un cylindre creux (dit aiguille) qui a pour objet de maintenir la pile en position verticale et favoriser l'écoulement du moût d'huile également le long de l'axe central de la pile.

La construction de la pile respecte un ordre standard : les scourtins sont constitués par un disque en fibre synthétique percé au centre de manière à pouvoir les enfiler sur l'aiguille. Sur le premier scourtin, posé sur le fond du plateau, on dispose une couche de pâte épaisse de 3 cm, on superpose un second scourtin et une seconde couche de pâte et ainsi de suite. Toutes les trois couches de pâte, on superpose un scourtin sans pâte et un disque d'acier afin de répartir la pression uniformément. Globalement on construit une pile formée par la superposition de 60 scourtins alternés avec 60 couches de pâte, 20 disques d'acier et 20 scourtins sans pâte. La quantité de pâte employée correspond à un lot d'olives écrasées à la meule (2,5 à 3 quintaux). Toute l'opération de chargement d'une presse se fait à la main, mais actuellement on utilise des doseuses spéciales, souvent intégrées au malaxeur. La tour est alors insérée dans la presse et soumise à une pression moyenne de l'ordre de 400 atm. Sous l'effet de la pression, le moût d'huile se sépare de la fraction solide et s'écoule du système drainant le long des parois extérieures et le long de l'aiguille et est recueilli sur le plateau. Une fois l'extraction terminées, la pile est démontée et on retire le grignon des scourtins à l'aide de machines ad-hoc.

Anciennement le scourtin était un double disque filtrant, réalisé en fibres de coco, soudé sur le bord extérieur et percé au centre. La pâte se mettait à l'intérieur du scourtin. Ce système présentait de nombreux inconvénients. Les opérations de chargement et déchargement était plutôt onéreuses, mais surtout le défaut principal résidait dans la difficulté de nettoyage des scourtins : les fibres retenaient toujours des résidus de pâte qui s'altéraient facilement sous l'effet de moisissures ou de l'oxydation et conféraient à l'huile des saveurs désagréables (goût de scourtin). Pour des raisons organisationnelles et pour améliorer les standards de qualité, les scourtins ont été totalement abandonnés et remplacés par des scourtins circulaires en fibres synthétiques.

- Avantages :

- meilleur rendement en huile ;

- bonne qualité des grignons ;

- faible consommation d'eau et d'énergie ;

- moindre quantité d'eau de végétation à éliminer.

- Inconvénients :

- coûts de main d'œuvre élevés ;

- charges liées à la difficulté de nettoyage des scourtins ;

- fonctionnement en cycle discontinu ;

- risques de dégradation de la qualité en cas de défaut de propreté des scourtins ;

- grandes difficultés, voire impossibilité à extraire l'huile des pâtes à haute teneur en eau (début de saison et variétés à faible rendement).

- forte charge polluante des margines.

Extraction par centrifugation

C'est une méthode de grande diffusion parce qu'elle permet de surmonter les multiples inconvénients associés à l'extraction par pression. La pâte d'huile est soumise à une centrifugation dans un tambour conique tournant sur un axe horizontal (décanteur). La centrifugation se fait à une vitesse de rotation d'environ 3 400 tours par minute. Sous l'effet des différences de poids spécifique, la centrifugation sépare deux ou trois phases. Selon les spécifications techniques, on distingue trois types fondamentaux de décanteur.

Le décanteur à trois phases est le type le plus ancien et il présente divers inconvénients. La centrifugation sépare trois fractions :

- les grignons ;

- le moût d'huile, contenant une petite quantité d'eau ;

- les margines, contenant une petite quantité d'huile.

Ce système nécessite la dilution préalable de la pâte avec de l'eau. Il présente des défauts considérables parce qu'il consomme d'importantes quantités d'eau et produit des quantités élevées de margines. L'eau a en plus une action de lavage de la pâte qui porte à l'extraction d'une grande quantité de composés phénoliques. Du fait des ajouts d'eau dans le décanteur, ce dispositif génère des margines à plus faible charge polluante, mais en plus grande quantité, ce qui rend l'élimination ultérieure plus onéreuse. Pour ces raisons, le système à trois phases est petit à petit abandonné.

Le décanteur à deux phases a été conçu pour pallier les inconvénients du système précédent. En pratique, il s'en différencie par une moindre utilisation d'eau et par un rendement en huile plus faible. La centrifugation sépare deux fractions seulement :

- les grignons et les margines ;

- le moût d'huile, contenant une petite quantité d'eau.

Ce système réduit le problème de la charge polluante parce que la quantité de phénols extraite est moindre. Il présente cependant le défaut de produire des grignons trop humides, non acceptés par les installations de retraitement à cause de sa plus faible valeur commerciale. Les grignons deviennent par conséquent un produit de rebut à éliminer sans aucune possibilité de récupération économique, le séchage étant peu adapté.

Le décanteur à deux phases et demie est le type le plus récent et il reprend les mérites des deux systèmes précédents. Le traitement nécessite l'ajout d'une quantité réduite d'eau et sépare trois fractions (grignon humide, margines, moût d'huile). L'avantage de ce système est qu'il produit une quantité moindre de margines et avec une charge polluante plus réduite. Les grignons humides ont encore une faible valeur, toutefois il est possible de les traiter par des systèmes qui permettent une récupération économique en exploitant le potentiel énergétique des grignons.

- Avantages :

- grande capacité de traitement ;

- moindre besoin de main d'œuvre grâce à l'automatisation et au fonctionnement en cycle continu ;

- bonne qualité de l'huile grâce au faible degré d'oxydation et à la facilité de nettoyage ;

- encombrement limité des installations.

- Inconvénients :

- consommation énergétique élevée ;

- consommation d'eau élevée ;

- coûts d'entretien élevés à cause de l'usure à laquelle est soumis le tambour ;

- coûts d'élimination des effluents du fait de la quantité d'eau de végétation produite et de la charge polluante plus élevée ;

- difficultés de gestion des grignons.

Extraction en Sinolea

La Sinolea est un dispositif intégré dans une installation spécifique à cycle continu qui se fonde sur un schéma de traitement différent des autres installations. Le principe physique à la base de la Sinolea est la différence entre la tension superficielle de l'eau et celle de l'huile : du fait de cette différence, l'huile tend à adhérer à une surface métallique plus facilement que l'eau.

La Sinolea consiste fondamentalement en une cuve contenant la pâte, issue d'un broyeur à marteaux, dans laquelle s'immerge le dispositif extracteur. Ce dernier est constitué d'une série de lames d'acier qui sont immergés dans la pâte d'huile par un mouvement alternatif régulier qui alterne les phases suivantes :

- immersion ;

- soulèvement ;

- raclage de l'huile.

À chaque cycle d'immersion, le soulèvement du dispositif fait s'égoutter l'eau de végétation sous l'effet de la gravité tandis que l'huile adhère aux surfaces métalliques. Pendant le mouvement de retour les surfaces métallique entrent en contact avec un dispositif racleur qui enlève l'huile en la faisant confluer dans un système de recueil. Ce système permet d'obtenir une huile de très haute qualité, toutefois son rendement est plutôt faible. Si c'est intéressant sur le plan économique, la pâte résiduelle peut être soumise à un second processus d'extraction par centrifugation. De cette manière, on obtient deux produits différenciés du point de vue de la qualité.

- Avantages :

- grande qualité de l'huile ;

- traitement à froid ;

- automatisation du processus et intégration dans un cycle continu ;

- main d'œuvre réduite ;

- moût d'huile sans eau, donc ne nécessitant pas de traitements ultérieurs.

- Inconvénients :

- rendement réduit ;

- nécessité de combiner l'installation avec un dispositif accessoire pour la récupération de la fraction d'huile résiduelle ;

- exposition potentielle aux processus d'oxydation à cause du plus grand contact avec l'air.

Le système Sinolea a bénéficié d'un fort engouement avant que n'apparaissent les décanteurs 2 phases. Il permettait en effet d'extraire une grande partie de l'huile avant l'adjonction d'eau lorsqu'il était couplé à un décanteur 3 phases, tout en diminuant la main d'œuvre face aux systèmes à presses, ou bien d'extraire une grande partie de l'huile avant le contact avec les scourtins (et donc en réduisant les inconvénients liés à la fermentation à l'intérieur de la masse fibreuse) pour les systèmes en couplage avec des presses. L'apparition des décanteurs 2 phases a fortement réduit l'intérêt de ce dispositif relativement lent et difficile à nettoyer.

Séparation de l'huile et de l'eau

À l'exclusion de la méthode de la Sinolea, le moût d'huile obtenu par l'extraction contient toujours une quantité résiduelle d'eau qui est ensuite éliminée par l'effet de la différence de densité entre les deux liquides par la décantation ou la centrifugation.

Décantation naturelle

C'est la méthode ancienne fondée sur la non-miscibilité de l'huile et de l'eau. En phase de repos, l'huile, plus légère, tend à remonter à la surface, en se séparant de l'eau. Le moût, à peine issu du pressurage, subit une première séparation qui permet d'obtenir un produit de meilleure qualité. La séparation de la quantité résiduelle nécessitait en revanche une décantation plus longue dans l'huilier dans des bacs cimentés prévus à cet effet. De manière analogue, on récupérait une quantité d'huile résiduelle de mauvaise qualité à partir des margines stockées dans les enfers, un local prévu à cet effet.

La décantation naturelle est une méthode fortement délaissée du fait qu'elle est très difficile à exploiter dans le cadre des exigences qualitatives actuelles.

Centrifugation verticale

La centrifugation verticale est le système employé dans toutes les installations pour séparer l'huile de l'eau. On soumet à ce processus soit le moût d'huile obtenu par pressurage ou par centrifugation horizontale, soit l'eau de végétation issue de la centrifugation horizontale.

À cet effet, on utilise des séparateurs centrifuges verticaux. Il s'agit de machines empruntée aux installations de l'industrie laitière (écrémeuses) qui effectuent la séparation en vertu d'une rotation à grande vitesse. Le séparateur centrifuge consiste en un réservoir cylindrique contenant le tambour tournant composé d'une série d'assiettes coniques perforées et superposées. Le moût d'huile, introduit par le haut entre dans le tambour est soumis à une centrifugation à 6000-7000 tours par minute. Sous l'effet de la différence de densité, l'huile et l'eau se séparent. Pendant la rotation, il se produit une accumulation de résidus solides qui sont expulsés par l'intermédiaire d'un système de sécurité automatisé (débourbage).

Traitements ultérieurs

À la sortie du séparateur centrifuge, l'huile est un produit prêt à la consommation. Telle quelle, cette huile contient encore des résidus solides en suspension (mucilages et graisses) et présente un aspect trouble. À l'état de repos, le résidu solide se dépose sur le fond du récipient et l'huile se clarifie spontanément. Par conséquent, dès sa sortie du séparateur, l'huile est conservée dans des cuves en acier, sous une atmosphère d'azote pour prévenir l'oxydation et pour favoriser la sédimentation spontanée de la lie. L'huile destinée à une commercialisation immédiate est en revanche soumise à une filtration à l'aide de filtres en cellulose de type barese ou filtres-presses avant la mise en bouteilles.

Évacuation des rejets d'huilerie

L'industrie de l'huile d'olive « produit chaque année une énorme quantité d'eaux usées (« margines » en langage de spécialistes), de l'ordre de 30 millions de m3, qui sont très chargées en composés organiques (carbone organique total [COT] : jusqu'à 70 g/l), et qui sont phytotoxiques et non biodégradables », pour lesquels divers procédés de traitement et/ou de valorisation sont en cours de recherche, d'expérimentation ou ont été développés (dont par exemple l'oxydation catalytique par voie humide).

L'un des principaux problèmes de la gestion des moulins à huile est l'élimination des margines. Ce sous-produit est un effluent qui a une charge polluante du fait de sa teneur en matière organique (dont l'oxydation chimique ou biologique réduit la teneur en oxygène des eaux superficielles) et surtout par sa teneur excessive en composés phénoliques (dont la biodégradabilité est faible).

En Italie, on admettait dans le passé le déversement des margines directement dans les égouts, mais à la suite de l'application de la loi no 319 de 1976 (connue sous le nom de Loi Merli), les effluents des activités industrielles qui ne satisfont pas à un ou plusieurs paramètres ne peuvent être déversés dans les eaux superficielles qu'après un traitement qui en réduise la charge polluante. Dans les années 1980, les moulins à huile ont bénéficié de dérogations pour permettre à la recherche scientifique la mise au point de méthodes de traitement et d'épandage acceptables sur le plan économique. Les solutions techniques, en effet, étaient et restent encore inapplicables dans le contexte du secteur oléicole italien, caractérisé par la petite taille des moulins qui ne sont pas en mesure de réaliser les économies d'échelle nécessaires pour supporter les coûts d'une installation d'épuration. L'application rigoureuse de la loi aurait, de fait, entraîné la fermeture de la plupart des moulins à huile italiens.

Pour cette raison, on a appliqué dans le seconde moitié des années 1980 un régime de dérogation qui permettait l'épandage des effluents huileux sur des terres agricoles. Entretemps, il est apparu que l'impact environnemental de l'épandage des margines est beaucoup plus faible que celui de leur déversement dans les eaux superficielles, à condition de ne pas dépasser certains seuils en fonction de la durée et de la surface, surtout pour éviter la pollution des nappes phréatiques.

Les margines épandues sur les terres ont, au début, un effet nettoyant sur les mauvaises herbes et légèrement antibiotique par l'action des phénols. À cela, s'ajoute la pollution atmosphérique à cause des mauvaises odeurs exhalées par les effluents d'huileries. Après une période de 5 à 6 mois, apparaissent les effets positifs liés à l'humification et sur les terres qui ont reçu des margines les plantes montrent une plus grande vigueur végétative due à l'action fertilisante de ces effluents. Ces effets bénéfiques (nettoyant, antibiotique, stimulant) sont connus depuis l'Antiquité.

Antiques méthodes d'extraction

Puisque l'extraction de l'huile est une opération purement mécanique, on peut fabriquer de l'huile d'olive sans machinerie complexe, et certaines techniques ancestrales ont longtemps perduré. Au XIXe siècle en Syrie on pilait encore les olives dans un mortier ou un trou de rocher, puis la pâte était placée dans de grands récipients où l'on versait de l'eau chaude pour récolter l'huile surnageante avant de la mettre à reposer dans des jarres. On utilisait aussi la méthode du foulage, avec parfois des semelles spéciales en bois appelées en grec Kroupetzaï. Une autre technique était d'enfermer les olives dans un sac, de le fouler puis de le tordre pour en faire couler l'huile, qui était mise ensuite à reposer. Ce principe dit du « pressoir à torsion » était connu en Égypte pour le vin depuis la plus haute antiquité et a été observé en Italie au XVIIe siècle, en Turquie au XIXe siècle et même en Corse à l'époque moderne.

Mais pour accroître la production, il a fallu inventer les moulins à huile, dont on connaît actuellement trois formes de broyeurs rotatifs par l'archéologie et les textes. Les plus anciennes meules à huile connues furent découvertes dans la ville grecque d'Olynthe, détruite en 348 avant notre ère par Philippe II de Macédoine :

- des broyeurs cylindriques en forme de rouleaux, retrouvés en Syrie et en Afrique romaine, parfois de forme tronconique comme il en a persisté jusqu'à récemment en Espagne.

- des meules cylindriques utilisées perpendiculairement, appelées mola et recommandées par l'agronome latin Columelle.

- le trapetum décrit précisément par Caton l'Ancien et dont les fouilles de Pompéi ont mis au jour plusieurs exemplaires. Dans ce système, les olives ne sont pas écrasées sous la meule, mais entre la meule et les parois de la cuve. Ce système était largement utilisé dans la Rome antique en Italie, Provence et Afrique du Nord, mais a disparu avec elle.

La force motrice actionnant ces meules rotatives fut tout d'abord animale (en particulier, humaine), puis la force hydraulique se répandit à partir du XVIIIe siècle, et à la fin du XIXe siècle l'eau fut remplacé par un moteur mécanique ou électrique. Toujours dans un but d'augmenter la productivité, la manière de presser la pâte d'olive a été améliorée par des innovations techniques. La pâte d'olives écrasées est placée dans un récipient qui laissera passer l'huile tout en retenant les débris lors de la pression. Le système le plus communément employé en Méditerranée est celui des scourtins, sorte de paniers souples confectionnés avec de la paille, des fibres de sparte, de chanvre, d'alfa, voire de coco, et actuellement de nylon. Ils sont remplis manuellement et empilés soigneusement pour être pressés. Il existe plusieurs types de pressoir :

- Le « pressoir à coin » n'est plus utilisé actuellement et consiste à augmenter la pression en enfonçant des coins en bois de plus en plus gros.

- Le « pressoir à arbre » est apparu aux alentours du VIe siècle av. J.-C. et consiste en un tronc d'arbre solidement fixé à une extrémité et sur lequel une force est exercée à l'autre bout par des poids ou un treuil à cabestan.

- Le « pressoir à bascule » date du Ier siècle av. J.-C. et consiste en une grosse vis de bois qui, en tournant, pousse sur le tronc qui presse les scourtins.

- Le « pressoir à vis directe » fait son apparition dans l'antiquité et c'est une variante du pressoir à bascule, remplaçant le tronc par des plaques (également de bois) afin de presser les scourtins.

- Le « pressoir à chapelle » apparaît au XVIIIe siècle et son principe est une pression exercée directement par la vis sur les scourtins. Afin de lutter contre les forces de résistance au moment du pressage, les moulins étaient directement encastré dans le bâti. Ce système s’appelle « pressoir à chapelle » à cause de la forme en croix que l'on donnait à la structure servant à maintenir la vis en place.

Galerie photographique

Source

- (it) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en italien intitulé « Estrazione dell'olio d'oliva » (voir la liste des auteurs).

Notes

Voir aussi

Bibliographie (en italien)

- Tassinari Giuseppe - Manuale dell'agronomo. Quinta edizione. Roma, REDA, 1976

- Vitagliano Michele - Tecnologie e trasformazioni dei prodotti agrari. Bologna, Edagricole, 2001 (ISBN 88-206-4729-X)

- Chiumenti Giuseppe - Costruzioni rurali. Bologna, Edagricole, 1987 (ISBN 88-206-2357-9)

Articles connexes

Liens externes

- (it) Récupération et valorisation des effluents agro-industriels (thèse de doctorat de l'Università degli studi di Cagliari - Sardaigne)

- (fr) Règlement n° 1019/2002 de la Commission européenne relatif aux normes de commercialisation de l’huile d’olive